Чили масло как приготовить завод

Многие начинающие предприниматели, задумываясь о производстве масел, сразу видят в этом простой процесс смешивания ингредиентов. Однако, реальность часто оказывается гораздо сложнее, особенно если речь идет о промышленном производстве. В этой статье я хочу поделиться своим опытом, ошибками и наблюдениями в этой сфере. Мы не будем говорить о теоретических аспектах, а постараемся затронуть практические вопросы, с которыми сталкиваются на самом деле, от выбора сырья до контроля качества готовой продукции. Потому что, знаете, теория – это одно, а практика – совсем другое. Несколько лет назад мы пытались сократить расходы, упростив технологический процесс, и это обернулось серьезными проблемами с качеством.

Выбор сырья: краеугольный камень качества

Все начинается с сырья. И вот тут часто делают ошибки. Например, пытаются найти 'самый дешевый' поставщик, не обращая внимания на его репутацию и сертификаты. Я, к сожалению, сам когда-то совершил подобную ошибку. Поставщик оказался недобросовестным, и качество масла, полученного из его сырья, оставляло желать лучшего. Потребовалось время и немалые деньги, чтобы пересмотреть поставщиков и найти надежного партнера. Важно понимать, что качество конечного продукта напрямую зависит от качества исходных материалов. И не стоит экономить на этом.

Что нужно учитывать при выборе сырья? Прежде всего, происхождение. Лучше всего выбирать поставщиков с прозрачной цепочкой поставок, которые могут предоставить документы, подтверждающие происхождение и качество сырья. Еще один важный момент – соответствие сырья требованиям безопасности и санитарным нормам. Необходимо убедиться, что сырье прошло все необходимые лабораторные исследования и имеет соответствующие сертификаты. Мы в ООО Аньхой Минчжэнь Пищевые Продукты всегда уделяем этому особое внимание.

Нельзя забывать и о стабильности поставок. Лучше выбрать несколько надежных поставщиков, чем полагаться на одного, который может не справиться с растущим спросом. Это позволит избежать простоев производства и обеспечить бесперебойное снабжение маслом.

Технологический процесс: оптимизация и контроль

После выбора сырья необходимо разработать технологический процесс. Этот процесс должен быть оптимизирован для достижения максимальной эффективности и минимальных затрат. И, конечно же, должен соответствовать всем требованиям безопасности и санитарным нормам. Мы применяем различные методы оптимизации технологического процесса, такие как автоматизация, модернизация оборудования и внедрение новых технологий. Один из важных аспектов – контроль температуры и давления на всех этапах производства.

Автоматизация, конечно, помогает снизить риск человеческой ошибки и повысить производительность. Но важно помнить, что автоматизация – это не панацея. Необходимо постоянно контролировать работу оборудования и оперативно реагировать на любые отклонения. Мы используем современные системы автоматического контроля, которые позволяют оперативно выявлять и устранять проблемы. Например, у нас установлены датчики температуры и давления, которые передают данные в центральный компьютер. В случае возникновения аварийной ситуации система автоматически отключает оборудование и отправляет сигнал тревоги.

Контроль качества на каждом этапе производства – это обязательное условие для получения качественного продукта. Мы используем различные методы контроля качества, такие как лабораторные испытания, органолептическая оценка и визуальный контроль. Все полученные данные анализируются и используются для корректировки технологического процесса. Для этого у нас есть хорошо оборудованная лаборатория, где работают опытные аналитики.

Оборудование: выбор и обслуживание

Выбор оборудования – это еще один важный этап. Оборудование должно быть надежным, долговечным и соответствовать требованиям технологического процесса. Не стоит экономить на оборудовании, потому что дешевое оборудование часто оказывается неэффективным и требует частой замены. ООО Аньхой Минчжэнь Пищевые Продукты инвестировала значительные средства в современное оборудование для производства масел, что позволило нам повысить производительность и улучшить качество продукции.

Важно не только выбрать хорошее оборудование, но и правильно его обслуживать. Регулярное техническое обслуживание позволяет продлить срок службы оборудования и избежать поломок. Мы проводим регулярные профилактические работы, такие как смазка, очистка и замена изношенных деталей. Кроме того, мы используем современное оборудование для диагностики и ремонта.

Мы стараемся отслеживать новые технологии и оборудование, чтобы постоянно улучшать свой производственный процесс. Например, недавно мы приобрели новый вакуумный экстрактор, который позволяет нам получать масла с более высоким содержанием полезных веществ. Это позволило нам расширить ассортимент продукции и повысить ее конкурентоспособность.

Упаковка и хранение: сохранение качества

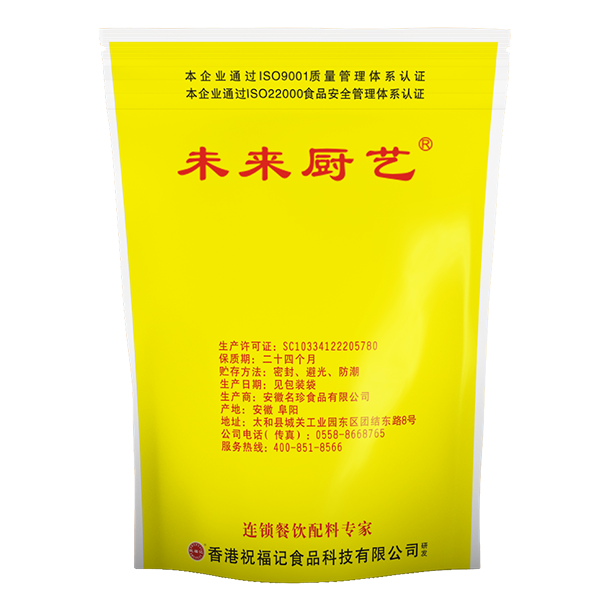

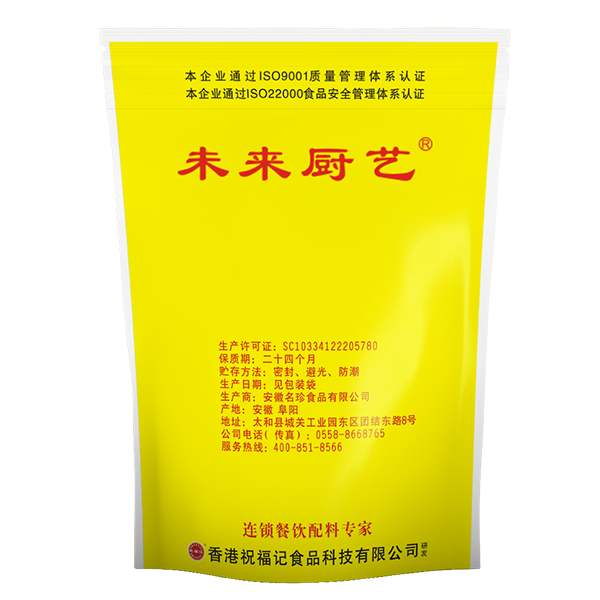

Упаковка и хранение – это завершающий этап производства, который также имеет большое значение для сохранения качества продукта. Упаковка должна быть надежной и защищать продукт от внешних воздействий, таких как свет, воздух и влага. Хранение должно осуществляться в соответствии с требованиями безопасности и санитарным нормам, при оптимальной температуре и влажности.

Мы используем различные виды упаковки, такие как стеклянные бутылки, пластиковые бутылки, банки и канистры. Выбор упаковки зависит от типа продукта и требований рынка. На упаковку наносится информация о продукте, включая состав, срок годности и условия хранения. Мы используем современные методы печати, чтобы обеспечить высокое качество упаковки.

Хранение масел должно осуществляться в специальных складских помещениях, которые соответствуют требованиям безопасности и санитарным нормам. В складских помещениях поддерживается оптимальная температура и влажность. Мы регулярно проводим инспекции складских помещений, чтобы убедиться, что все условия хранения соблюдаются. Это необходимо для сохранения качества масла в течение всего срока годности.

Ключевые проблемы и их решения

В процессе производства масел неизбежно возникают различные проблемы. Например, может возникнуть проблема с качеством сырья, с работой оборудования или с упаковкой. Важно оперативно выявлять и решать эти проблемы, чтобы избежать негативных последствий. Например, если мы обнаружили проблему с качеством сырья, мы немедленно связываемся с поставщиком и заменяем сырье на качественное. Если возникла проблема с работой оборудования, мы отправляем его на ремонт. Если возникла проблема с упаковкой, мы меняем упаковку на более надежную.

Мы используем различные методы решения проблем, такие как анализ причин, разработка мероприятий по устранению причин и контроль эффективности мероприятий. Мы также постоянно повышаем квалификацию наших сотрудников, чтобы они могли эффективно решать проблемы, возникающие в процессе производства. Ключевым является системный подход. Нельзя решать проблему 'на скорую руку', нужно понимать ее корни.

Иногда, даже при всех усилиях, не удается избежать проблем. Например, может произойти поломка оборудования или качественный продукт может быть испорчен. В таких случаях необходимо оперативно принять меры по устранению последствий и предотвращению повторения подобных ситуаций в будущем. Важно уметь учиться на своих ошибках и постоянно совершенствовать свой производственный процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальная суповая эссенция для приготовления лапши

Специальная суповая эссенция для приготовления лапши -

Сливочный сырный соус

Сливочный сырный соус -

Соус для макания жареного мяса с острым перцем

Соус для макания жареного мяса с острым перцем -

Куриная эссенция

Куриная эссенция -

Оригинальный суп из говяжьих костей

Оригинальный суп из говяжьих костей -

Красное масло с пряностями

Красное масло с пряностями -

Вкусная мясная приправа

Вкусная мясная приправа -

Специальная приправа для жареной клейковины

Специальная приправа для жареной клейковины -

Острое (пряное) перечное масло

Острое (пряное) перечное масло -

Концентрированный свежий куриный сок

Концентрированный свежий куриный сок -

Куриная эссенция национального стандарта

Куриная эссенция национального стандарта -

Заправка для салата

Заправка для салата

Связанный поиск

Связанный поиск- Рецепт кетчупа чили заводы

- Усилитель вкуса и аромата для лапши цена

- Специальная суповая эссенция для приготовления лапши поставщики

- Сливочно-сырный соус для холодной лапши производитель

- Медово-горчичный соус для макания картофеля фри заводы

- масло оливковое с перцем чили

- Бульон из куриных костей

- Маринад огурцов на зиму на 1 производители

- Томатный соус рецепт на сковороде производитель

- Томатный кетчуп из кабачков заводы