Соус из томатной пасты заводы

Заводы, производящие соус из томатной пасты – тема, вокруг которой часто витают мифы. Многие считают, что это достаточно простой процесс, требующий минимальных инвестиций и технических навыков. Но на практике все гораздо сложнее. Я вот уже лет десять работаю в пищевой промышленности, и могу сказать, что грамотное производство качественного продукта – это целая наука, а не просто смешивание ингредиентов. Мы сталкивались с разными сценариями, от успешных запусков до полных провалов, и каждый случай учит чему-то новому. Хочу поделиться некоторыми наблюдениями и выводами, касающимися именно масштабного производства.

От сырья до готовой продукции: Ключевые этапы

Первый вопрос, который встает перед любым производителем – это выбор сырья. Здесь все начинается с томатов. Да, можно использовать консервированную томатную пасту, но качество конечного продукта напрямую зависит от качества используемой пасты. Не всегда дешевая паста – это выгодное решение в долгосрочной перспективе. Нам однажды попала партия пасты, произведенной с использованием некачественного сырья, и это полностью испортило всю партию соуса. Потом выяснилось, что поставщик просто сэкономил на качестве помидоров, что, конечно, отразилось на вкусе и консистенции.

Дальше – это процесс приготовления. Он включает в себя несколько этапов: разбавление пасты водой, нагрев, пастеризацию и, конечно, добавление специй и добавок. Температура, время нагрева, процентное содержание воды – все это критически важно для получения желаемого вкуса и консистенции. Мы экспериментировали с разными технологическими параметрами, чтобы найти оптимальный вариант для конкретного рецепта. Особенно важно контролировать процесс пастеризации, чтобы обеспечить безопасность продукта и продлить срок его хранения.

И, конечно, не стоит забывать об упаковке. Упаковка должна быть не только привлекательной, но и обеспечивать надежную защиту продукта от внешних воздействий. Мы рассматривали разные варианты упаковки – от пластиковых бутылок до стеклянных банок – и выбрали оптимальный вариант, исходя из целевой аудитории и срока годности продукта. Важно, чтобы упаковка была герметичной, чтобы предотвратить попадание микроорганизмов внутрь.

Влияние оборудования на качество продукции

Использование современного и правильно настроенного оборудования – это половина успеха. Автоматизированные линии, вакуумные насосы, системы контроля температуры – все это позволяет обеспечить стабильное качество продукции и снизить затраты на рабочую силу. Мы в свою очередь, изначально инвестировали в оборудование, рассчитанное на высокую производительность и минимальные потери сырья. Помню, как переживали из-за выбора смесителя – он должен был обеспечивать равномерное смешивание ингредиентов, чтобы не было никаких перепадов вкуса. Оказалось, что простой, но надежный смеситель оказался лучшим выбором.

Но даже самое дорогое оборудование бесполезно, если его не обслуживать и не настраивать. Регулярное техническое обслуживание и калибровка оборудования – это необходимое условие для обеспечения стабильного качества продукции. Мы разработали график технического обслуживания оборудования и строго его соблюдаем. Это позволяет нам предотвратить поломки и продлить срок службы оборудования.

А вот в одном случае мы допустили серьезную ошибку. Мы решили сэкономить на обслуживании оборудования и в итоге столкнулись с серьезной поломкой, которая привела к остановке производства на несколько дней. Это вышло нам очень дорого. Так что, экономить на обслуживании оборудования – это очень рискованно.

Проблемы масштабирования производства

Переход от небольшого производства к крупномасштабному – это всегда вызов. При увеличении объемов производства возрастают требования к логистике, складскому хозяйству и контролю качества. Мы сталкивались с проблемами с поставками сырья, хранением готовой продукции и отслеживанием партии. Это потребовало от нас значительных усилий по оптимизации логистических процессов и внедрению системы управления качеством.

Особенно сложной оказалась задача поддержания стабильного качества продукции при увеличении объемов производства. При увеличении объемов производства возрастает риск возникновения дефектов. Поэтому нам пришлось разработать более строгую систему контроля качества и внедрить дополнительные меры по предотвращению дефектов. Мы стали чаще проводить лабораторные испытания продукции и внедрить систему статистического контроля качества.

Еще одна проблема – это поддержание мотивации сотрудников. При увеличении масштабов производства увеличивается количество сотрудников, что требует от нас более эффективного управления персоналом. Мы проводим регулярные тренинги для сотрудников, внедряем систему мотивации и создаем комфортные условия труда. Помню, как переживали из-за высокой текучки кадров – это серьезно замедляло производство. Тогда мы решили улучшить условия труда и повысить заработную плату, что положительно сказалось на мотивации сотрудников.

Нормативно-правовые аспекты и сертификация

Производство соуса из томатной пасты – это строго регулируемая деятельность. Необходимо соблюдать множество нормативно-правовых требований, касающихся качества продукции, безопасности пищевых продуктов и экологической безопасности. Мы потратили немало времени и сил на изучение нормативной документации и получение необходимых разрешений и сертификатов. Это, конечно, требует значительных затрат, но без этого невозможно вести законный бизнес.

Одним из ключевых требований является соблюдение санитарных норм и правил. Необходимо обеспечить чистоту и порядок на производстве, регулярно проводить дезинфекцию оборудования и помещений, а также соблюдать правила личной гигиены сотрудников. Мы разработали детальный план санитарного обслуживания производства и регулярно его выполняем. Это позволяет нам избежать проблем с контролирующими органами.

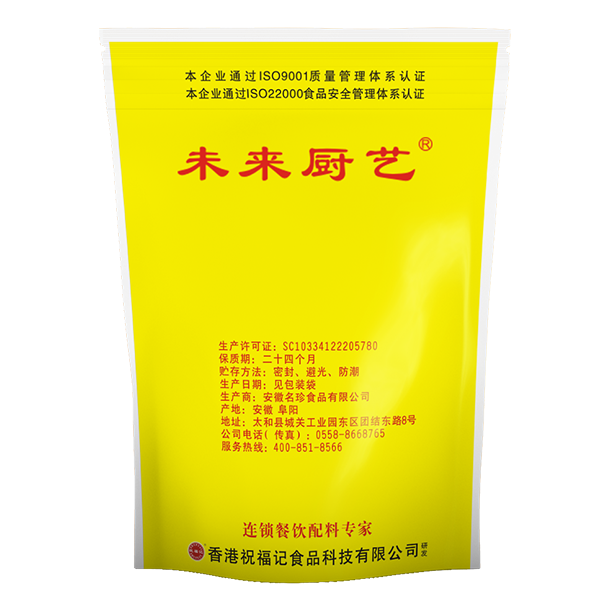

Также необходимо соблюдать требования по маркировке продукции. На упаковке продукции должна быть указана вся необходимая информация, включая состав, пищевую ценность, срок годности и условия хранения. Мы тщательно контролируем соответствие маркировки требованиям законодательства.

Перспективы развития отрасли

Отрасль производства соуса из томатной пасты постоянно развивается. Появляются новые технологии, новые рецептуры и новые требования к качеству продукции. Мы постоянно следим за тенденциями рынка и внедряем новые технологии, чтобы оставаться конкурентоспособными. Например, сейчас все большую популярность набирают органические соусы, производимые из экологически чистых томатов. Мы рассматриваем возможность выхода на этот рынок.

Еще одним трендом является увеличение спроса на соусы с низким содержанием сахара и соли. Мы разрабатываем новые рецептуры соусов, которые соответствуют этим требованиям. Также мы уделяем большое внимание экологической безопасности производства. Мы стремимся к минимизации отходов производства и использованию возобновляемых источников энергии.

В целом, я считаю, что перспективы развития отрасли производства соуса из томатной пасты очень хорошие. Спрос на соусы будет только расти, а технологии будут становиться все более совершенными. Главное – это постоянно следить за тенденциями рынка и внедрять новые технологии. ООО Аньхой Минчжэнь Пищевые Продукты активно инвестирует в развитие и расширение производства, планируем запускать новые линии продукции и расширять географию поставок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Остро-сладкий соус

Остро-сладкий соус -

Острое (пряное) перечное масло

Острое (пряное) перечное масло -

Оригинальный суп из крупных костей

Оригинальный суп из крупных костей -

Базовый соус для супа с говяжьей лапшой

Базовый соус для супа с говяжьей лапшой -

Бульон из говяжьих костей

Бульон из говяжьих костей -

素肉棒(长条)500克效果图2.jpg) Вегетарианская мясная палочка

Вегетарианская мясная палочка -

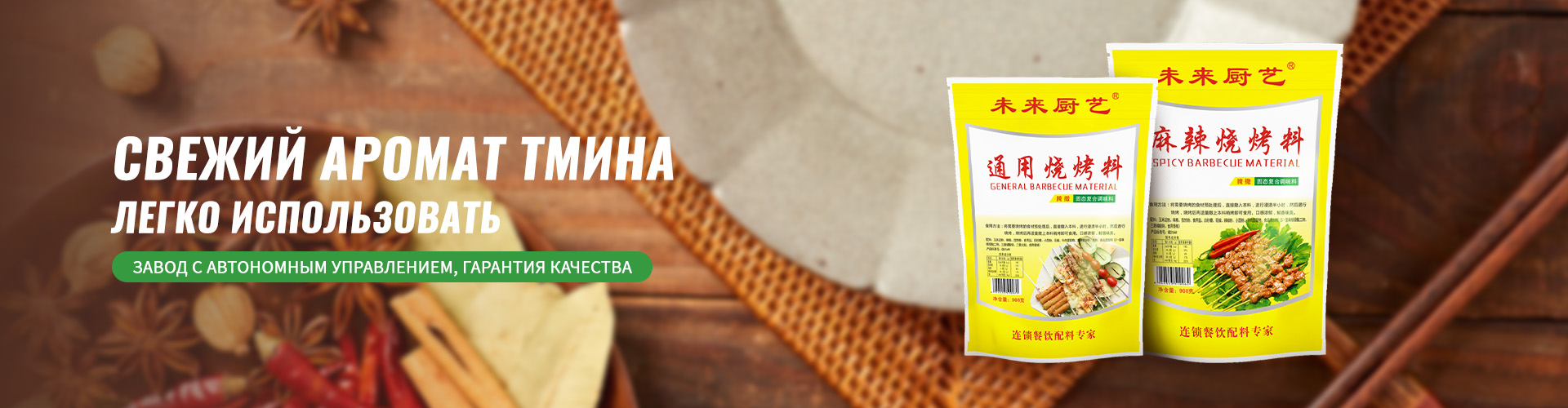

Острый соус для барбекю

Острый соус для барбекю -

Маринад по-новоорлеански

Маринад по-новоорлеански -

Концентрированный свежий куриный сок

Концентрированный свежий куриный сок -

Соус для морепродуктов

Соус для морепродуктов -

Красное масло с пряностями

Красное масло с пряностями -

Томатный соус

Томатный соус

Связанный поиск

Связанный поиск- Золотой бульон заводы

- Медово-горчичный соус для хот-догов цена

- паста чили с соевым маслом

- Обалденный кетчуп на зиму рецепт производители

- Кетчуп из помидоров поставщики

- Сливочно-сырный соус для хот-догов производители

- Кетчуп в банке поставщики

- Маринад для огурцов производители

- Сладко-острый соус для бургеров поставщики

- Острое масло чили производитель