Составная приправа завод

Всегда удивляюсь, как многие воспринимают производство составной приправы завод как что-то простое, почти кулинарное дело. Словно берешь несколько специй, смешиваешь и готово. На самом деле, это сложный технологический процесс, требующий глубокого понимания химии, физики, а главное – потребительских предпочтений. Недавно мы столкнулись с проблемой, когда клиент, полагаясь на старый рецепт, начал получать партию с заметным отклонением по вкусовым характеристикам. Пришлось разбираться во всем заново, от анализа сырья до корректировки технологических параметров. Хочется поделиться опытом, а то и выдать пару наблюдений, которые, надеюсь, будут полезны.

От выбора сырья до готового продукта

Начинать нужно с выбора сырья. Это, наверное, самая критичная часть. Недостаточно просто купить дешевый перец и паприку. Важно учитывать происхождение, сорт, год урожая. Например, перец чили разных регионов даёт совершенно разный вкус – от сладкого и фруктового до жгучего и дымного. Мы в своей работе стараемся наладить прямые контакты с поставщиками, чтобы контролировать качество на всех этапах. В последнее время, наблюдается тенденция к использованию натуральных красителей и ароматизаторов, что, конечно, хорошо с точки зрения безопасности и соответствия современным требованиям, но требует более тщательной разработки рецептуры и контроля стабильности продукта.

Проблема часто возникает с контролем влажности. Переменчивая погода напрямую влияет на качество сушеных трав и специй. Неправильное хранение может привести к потере аромата и вкуса, а также к образованию плесени. Поэтому, в наших производственных помещениях поддерживается строгий температурный и влажностный режим. И, конечно, регулярные лабораторные анализы обязательны.

Не стоит забывать про оборудование. Современный завод должен быть оснащен специализированными мельницами, смесителями, сушильными установками. Качество этих агрегатов напрямую влияет на однородность и консистенцию готового продукта. Я помню, как однажды, из-за поломки одного из смесителей, мы получили партию с неравномерным распределением ингредиентов. Потратили кучу времени и ресурсов на устранение дефекта.

Технологические особенности производства

Процесс производства приправ – это не только смешивание ингредиентов. Важную роль играет предварительная обработка сырья – измельчение, сушка, обжарка. Каждая из этих операций требует определенных параметров – температуры, времени, давления. Например, обжарка специй не только улучшает их аромат, но и повышает устойчивость к окислению. Однако, переобжарка может привести к потере полезных свойств и горечи.

Очень часто используют различные технологии для создания уникальных вкусовых профилей. Например, мацерация – процесс выдержки ингредиентов в масле или спирте – позволяет получить более насыщенный и сложный аромат. В наши дни, набирает популярность технология микроволновой сушки, которая позволяет сохранить больше питательных веществ и ароматических соединений. Но это тоже требует серьезных инвестиций в оборудование и обучение персонала.

Еще один важный момент – это контроль качества на каждом этапе производства. Мы используем систему статистического контроля процессов (SPC) для выявления и устранения отклонений от нормы. Это позволяет избежать брака и обеспечить стабильность качества продукции.

Рецептура и ее эволюция

Рецептура – это, конечно, 'креативная' часть работы. Но это не просто набор ингредиентов. Это математически выверенная формула, которая учитывает не только вкус, но и физико-химические свойства компонентов. Со временем, рецептура приправы может меняться – в зависимости от доступности сырья, требований потребителей и новых технологических возможностей. Иногда, рецептура меняется радикально – например, при переходе на более экологичные ингредиенты.

Особенно сложно разрабатывать рецептуры для специализированных приправ – например, для блюд определенной кухни. В этом случае, необходимо учитывать традиционные вкусовые сочетания и предпочтения целевой аудитории. Мы сотрудничаем с шеф-поварами и гастрономическими экспертами для разработки таких рецептур.

Не стоит забывать про стандартизацию. Каждая партия приправы должна соответствовать определенным требованиям – по вкусу, ароматической стойкости, составу, наличию вредных примесей. Мы работаем в соответствии с требованиями ГОСТ и ТУ, и постоянно следим за изменениями в нормативной документации.

Проблемы и перспективы современного производства

Сейчас, одна из самых актуальных проблем – это повышение конкуренции на рынке. Появляется все больше производителей продукции для пищевой промышленности, и приходится постоянно искать новые способы выделиться. Это может быть разработка уникальных рецептур, использование инновационных технологий, повышение качества обслуживания клиентов.

Еще одна проблема – это логистика. Увеличение объемов производства требует оптимизации логистических процессов, чтобы обеспечить своевременную доставку сырья и готовой продукции. Мы активно используем современные системы управления запасами и транспортом.

Что касается перспектив, то я думаю, будущее завода составных приправ – за автоматизацией и цифровизацией производства. Использование искусственного интеллекта и машинного обучения позволит оптимизировать технологические процессы, повысить качество продукции и снизить затраты. Кроме того, растет спрос на экологически чистые и натуральные приправы, что открывает новые возможности для развития бизнеса.

Реальный пример: оптимизация производства паприки

Недавно у нас была задача оптимизировать производство паприки. Старый процесс включал в себя ручную сортировку и сушку стручков, что занимало много времени и влияло на однородность цвета. Мы внедрили автоматическую систему сортировки и сушки, основанную на оптических сенсорах и инфракрасном излучении. Это позволило значительно сократить время производства и повысить качество продукции. Кроме того, мы разработали систему контроля влажности, которая позволяет поддерживать оптимальные условия для сушки, что также положительно сказывается на вкусе и аромате паприки.

Самым сложным в этой задаче было правильно настроить параметры системы сушки, чтобы не повредить полезные вещества и не изменить цвет паприки. Мы провели ряд экспериментов и разработали алгоритм, который позволяет автоматически регулировать температуру и влажность в процессе сушки. Результатом стало увеличение производительности на 30% и повышение качества паприки.

Этот пример показывает, что даже небольшие изменения в технологическом процессе могут привести к значительным улучшениям в производстве приправ. Важно постоянно искать новые способы оптимизации и внедрять инновационные технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Острый соус для барбекю

Острый соус для барбекю -

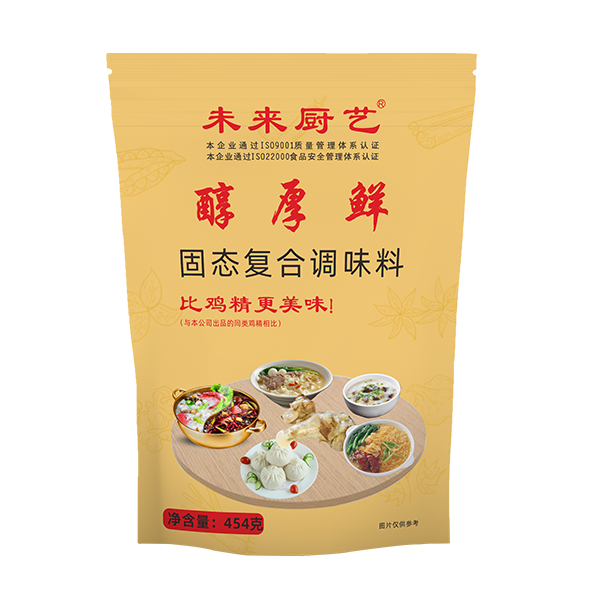

Концентрированный свежий куриный сок

Концентрированный свежий куриный сок -

Куриная эссенция национального стандарта

Куриная эссенция национального стандарта -

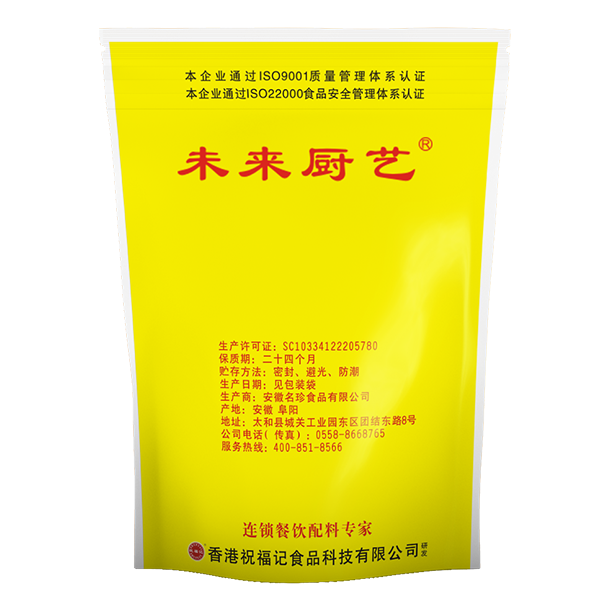

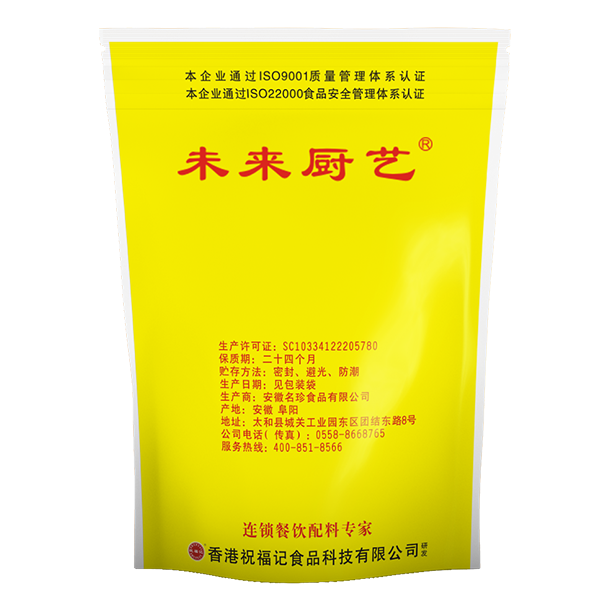

Сочная и свежая приправа

Сочная и свежая приправа -

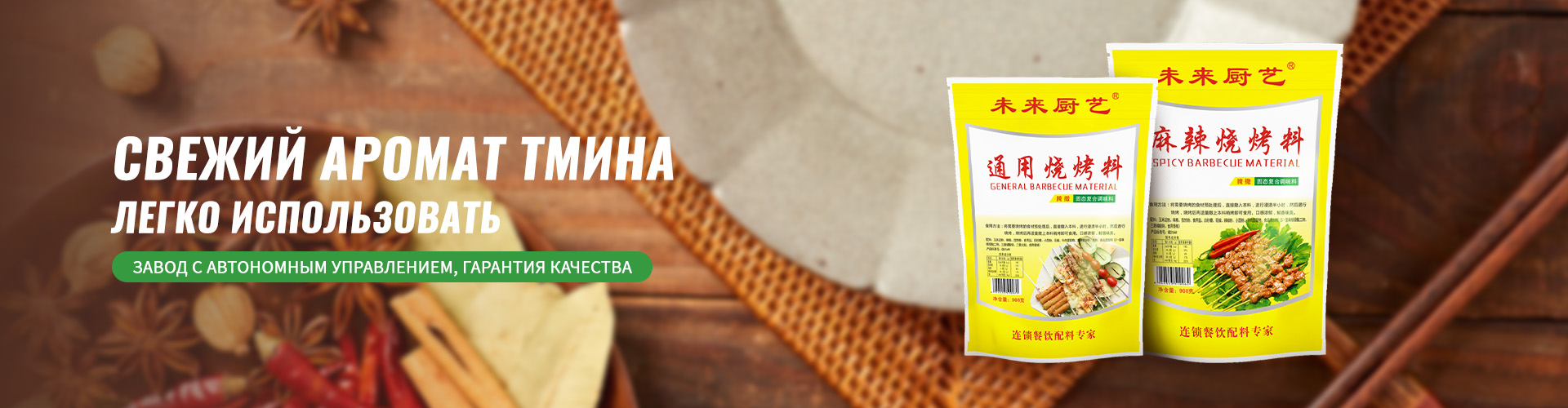

Кминный соус для барбекю

Кминный соус для барбекю -

Томатный соус

Томатный соус -

Маринад по-новоорлеански

Маринад по-новоорлеански -

Сливочный сырный соус

Сливочный сырный соус -

Приправа для жареной лапши

Приправа для жареной лапши -

Универсальная приправа для барбекю

Универсальная приправа для барбекю -

Приправа для лапши

Приправа для лапши -

Острое (пряное) перечное масло

Острое (пряное) перечное масло

Связанный поиск

Связанный поиск- Рецепт самого вкусного кетчупа на зиму заводы

- Кетчуп самому поставщик

- Маринад с уксусом производители

- Бульон из куриных костей производители

- Рецепт кетчупа на зиму поставщик

- Составная приправа поставщик

- Приправа для холодных блюд производитель

- Маринад по-новоорлеански завод

- Томатный соус на зиму завод

- Масло чили поставщики