Сливочно-сырный соус завод

Процесс производства сливочно-сырного соуса – это, на первый взгляд, несложная задача. Моментальный взрыв популярности подобных соусов в последние годы сделал это направление очень привлекательным для многих предприятий пищевой промышленности. Но давайте отбросим этот идеалистический взгляд и посмотрим на это как на реальный производственный процесс, со всеми его сложностями и нюансами. Часто, на этапе планирования, недооценивают важность контроля качества сырья и технологических параметров. И вот где кроются основные проблемы и, соответственно, потенциальные ошибки, которые могут обернуться серьезными финансовыми потерями.

Исходное сырье: краеугольный камень качества

Начнем с самого главного – с выбора сырья. Качество сливочно-сырного соуса напрямую зависит от качества используемого сыра, сливок и других добавок. Очевидно, что использовать самые дешевые варианты – это путь к низкому качеству готового продукта и негативным отзывам покупателей. Я помню, как в одном из предприятий, с которым мы работали, пытались сэкономить на сыре, заменив часть качественного сыра более дешевым аналогом. Результат был плачевным: соус приобрел неприятный привкус, а текстура стала зернистой. Потребители быстро заметили изменение, и продажи упали.

Кроме того, необходимо тщательно контролировать происхождение сырья. Особенно это актуально, если вы планируете экспортировать продукцию. Требования к безопасности и качеству могут сильно отличаться в разных странах. Мы однажды сталкивались с проблемами при поставке сливок из-за несоответствия санитарным нормам. Пришлось искать альтернативных поставщиков, что существенно увеличило стоимость производства. Поэтому тщательный отбор поставщиков и регулярные проверки – обязательное условие успешного производства сливочно-сырного соуса.

Технологический процесс: от смешивания до упаковки

Технология производства сливочно-сырного соуса включает в себя несколько этапов: подготовку сырья, смешивание ингредиентов, нагревание, охлаждение и упаковку. Каждый из этих этапов требует строгого контроля за температурой, временем и последовательностью операций. Например, неправильная температура нагрева может привести к денатурации белков и изменению текстуры соуса. В нашем опыте была ситуация, когда из-за несоблюдения температурного режима при нагревании соус получился слишком жидким и потерял свою консистенцию.

Важно обратить внимание на оборудование, используемое на производстве. Оно должно быть современным и соответствовать санитарным нормам. Например, для смешивания ингредиентов лучше использовать высокоскоростные миксеры, обеспечивающие равномерное распределение компонентов. Использование устаревшего оборудования может привести к неоднородности продукта и снижению его качества. Для больших объемов, как это, например, у компании ООО Аньхой Минчжэнь Пищевые Продукты, выбор оборудования имеет решающее значение для оптимизации производственного процесса и снижения затрат. ООО Аньхой Минчжэнь Пищевые Продукты, с их производственными мощностями в 200 тыс. тонн приправ в год и площадью 80 гектаров, наверняка имеют свой оптимизированный технологический процесс.

Контроль качества: не стоит экономить

Контроль качества – это не просто формальность, это гарантия безопасности и качества продукта. На каждом этапе производства необходимо проводить контроль качества сырья и готовой продукции. Используются различные методы анализа, включая химический анализ, микробиологический анализ и органолептическую оценку. Не стоит экономить на оборудовании для контроля качества, так как это может привести к серьезным последствиям.

Важно не только проводить регулярные анализы, но и документировать все результаты. Это позволит отслеживать изменения в качестве продукции и выявлять потенциальные проблемы на ранних стадиях. Например, мы разработали систему документирования результатов лабораторных исследований, которая позволяет быстро выявлять и устранять отклонения от нормы. Это особенно важно для предприятий, которые производят продукцию для экспортных поставок. В конечном итоге, эффективный контроль качества – это залог успеха на рынке.

Решение проблем: из опыта

Не все проходит гладко, и это нормально. В процессе работы неизбежны проблемы. Например, однажды у нас возникла проблема с засорением фильтров при производстве сливочно-сырного соуса. Это приводило к снижению производительности и увеличению затрат на обслуживание оборудования. После тщательного анализа мы выяснили, что причиной засорения является использование сырья с высоким содержанием крахмала. Изменив поставщика сырья, мы смогли решить эту проблему.

Еще одна проблема, с которой мы сталкивались, – это нестабильность поставки упаковочных материалов. Это приводило к задержкам в производстве и потере заказов. Чтобы избежать этой проблемы, мы заключили долгосрочный контракт с поставщиком упаковочных материалов и создали резервный запас. Важно иметь план 'Б' на случай возникновения непредвиденных ситуаций. Помню один случай, когда из-за проблем с логистикой, заказ на поставку соуса пришлось отменить. Это стоило компании значительных финансовых потерь.

Будущее производства

Производство сливочно-сырного соуса, как и любая другая отрасль, постоянно развивается. Появляются новые технологии, новые требования к качеству и безопасности. В будущем, можно ожидать увеличения спроса на экологически чистые и полезные продукты. Поэтому предприятия пищевой промышленности должны уделять особое внимание разработке новых продуктов и технологиям производства.

Мы видим перспективу в развитии производства сливочно-сырного соуса с использованием альтернативных видов сыра, например, на основе растительного молока. Это позволит удовлетворить потребности вегетарианцев и людей, страдающих аллергией на молочные продукты. Кроме того, необходимо уделять больше внимания упаковке, используя экологически чистые материалы. Помните, потребители все больше заботятся об окружающей среде.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Соус для морепродуктов

Соус для морепродуктов -

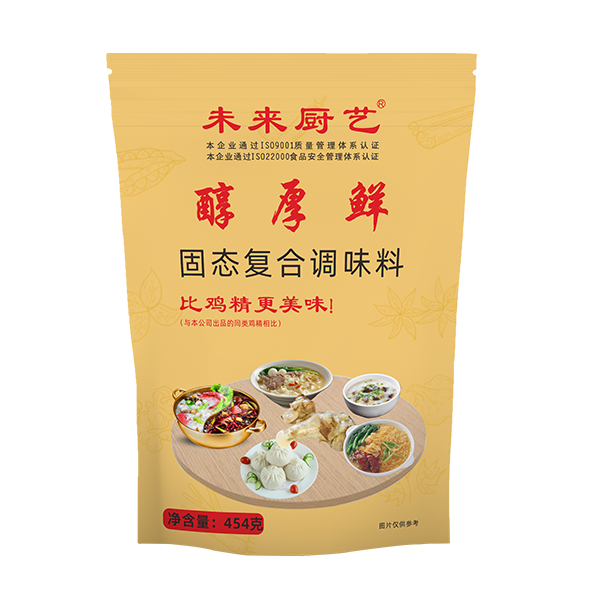

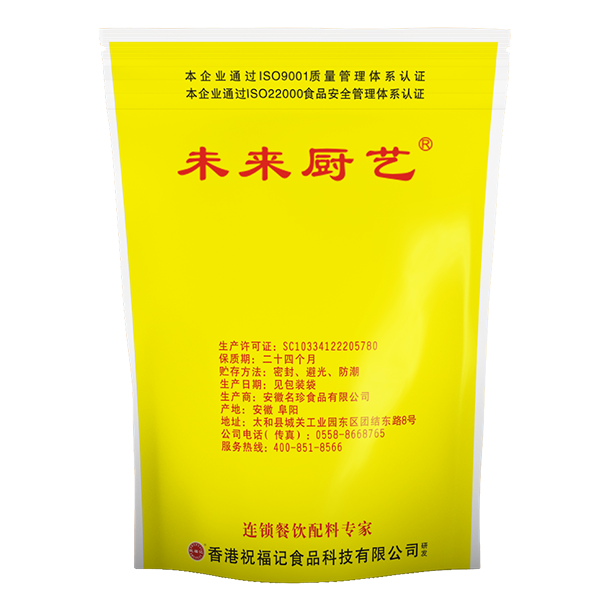

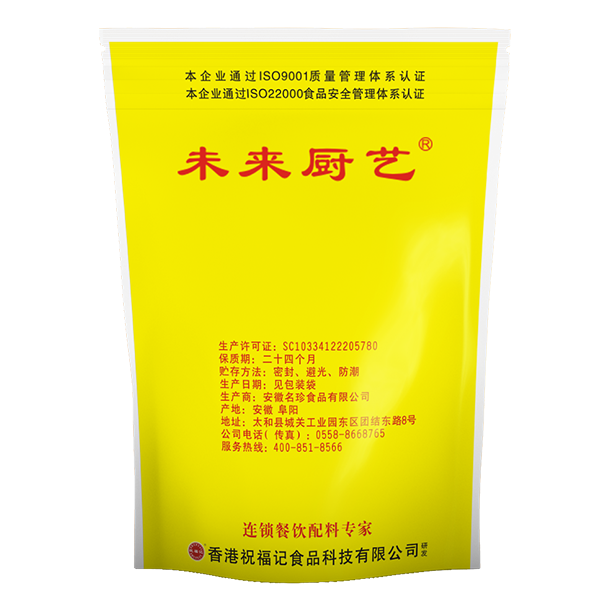

Куриная эссенция

Куриная эссенция -

Приправа для придания вкуса

Приправа для придания вкуса -

素肉棒(长条)500克效果图2.jpg) Вегетарианская мясная палочка

Вегетарианская мясная палочка -

Оригинальный суп из крупных костей

Оригинальный суп из крупных костей -

Заправка для салата

Заправка для салата -

Сливочный сырный соус

Сливочный сырный соус -

Куриная эссенция национального стандарта

Куриная эссенция национального стандарта -

Острое (пряное) перечное масло

Острое (пряное) перечное масло -

Приправа для лапши

Приправа для лапши -

Базовый соус для супа с говяжьей лапшой

Базовый соус для супа с говяжьей лапшой -

Вкусная мясная приправа

Вкусная мясная приправа