Кетчуп в банке заводы

Заводы по производству кетчупа в банке – это, на первый взгляд, простая задача: смешать ингредиенты, разлить по банкам и упаковать. Но реальность гораздо сложнее. Часто видим, как качество сильно падает при увеличении объемов. И это не просто субъективное ощущение – есть четкие процессы, которые начинают давать сбой. Мы в **ООО Аньхой Минчжэнь Пищевые Продукты** сталкивались с этим неоднократно. Непродуманная логистика, перемены в составе сырья, даже незначительные изменения в технологическом регламенте – все это может привести к серьезным проблемам. Хочу поделиться некоторыми наблюдениями и опытом, чтобы стимулировать более внимательное отношение к деталям на производстве.

Проблемы с сырьем и его стабильностью

Первое, что стоит учитывать – это качество и стабильность сырья. Мы работаем с различными поставщиками томатов, сахара, уксуса и специй. Часто бывает, что 'хороший' поставщик в один сезон поставляет продукт совсем другого качества. Например, в прошлом году мы столкнулись с проблемой – один из наших поставщиков томатов начал поставлять продукцию с повышенной кислотностью. Это требовало корректировки рецептуры и пересмотра всей технологической цепочки. Мы начали более пристально отслеживать показатели сырья, заключать долгосрочные контракты и, при необходимости, искать альтернативных поставщиков. Простое 'попросить поставщика улучшить качество' редко помогает. Нужен комплексный подход, включающий в себя мониторинг, контроль и готовность к адаптации.

Еще один момент – это сезонность. В период сбора урожая качество томатов может быть лучше, чем в другое время года. Но стабильность поставок и качества должна обеспечиваться круглый год. Это требует наличия складских запасов и, возможно, использования консервированных томатов – но тут тоже есть свои нюансы, связанные с вкусом и составом.

Оптимизация технологического процесса и оборудование

После сырья – технологический процесс. Здесь часто начинаются проблемы, связанные с недостаточной автоматизацией и контролем. Например, ручная дозировка ингредиентов может приводить к отклонениям в составе готового продукта. Или непостоянная температура в варочных котлах, что влияет на текстуру и вкус соуса. Мы в **ООО Аньхой Минчжэнь Пищевые Продукты** инвестировали в современное оборудование, которое позволяет автоматизировать процессы дозировки, смешивания, нагрева и розлива. Это не только повышает производительность, но и существенно снижает вероятность ошибок.

Важно понимать, что оборудование – это не панацея. Нужен квалифицированный персонал, который умеет работать с ним и контролировать параметры процесса. И регулярное техническое обслуживание – это залог долговечности и надежности оборудования.

Контроль качества на всех этапах производства

Контроль качества – это не только проверка готового продукта. Это контроль качества на каждом этапе производства – от сырья до упаковки. Мы используем различные методы контроля – лабораторные анализы, органолептические испытания, визуальный контроль. В **ООО Аньхой Минчжэнь Пищевые Продукты** у нас есть собственная лаборатория, где проводится постоянный контроль качества сырья и готовой продукции. Это позволяет выявлять проблемы на ранних стадиях и предотвращать выпуск некачественного продукта.

Особенно важен контроль за стерилизацией банок. Недостаточная стерилизация может привести к порче продукта и даже к серьезным проблемам со здоровьем потребителей. Мы используем современные методы стерилизации – пастеризацию и термообработку – и регулярно контролируем их эффективность.

Логистика и хранение готовой продукции

Не стоит забывать и о логистике и хранении. Готовый продукт должен храниться в соответствии с требованиями к температуре и влажности. Неправильное хранение может привести к ухудшению качества и сокращению срока годности. Мы используем современные складские комплексы с автоматизированной системой управления запасами и температурным контролем.

Еще один важный момент – это транспортировка. Баночки с соусом – это хрупкий продукт, который требует бережной транспортировки. Недостаточная амортизация или резкие движения могут привести к повреждению банок и выходу продукта из строя. Мы используем специальные контейнеры и транспортные средства для обеспечения безопасной транспортировки.

Ошибки, которые стоит избегать

Мы в **ООО Аньхой Минчжэнь Пищевые Продукты** в свое время совершили несколько ошибок, которые хотелось бы отметить. Одна из них – недооценка важности обучения персонала. Недостаточно обученные сотрудники могут допускать ошибки, которые приводят к серьезным проблемам с качеством. Еще одна ошибка – отсутствие системы документирования всех этапов производства. Без документации сложно отследить причину возникновения проблем и принять меры по их устранению.

И последнее, но не менее важное – это игнорирование обратной связи от потребителей. Негативные отзывы – это ценный источник информации, который помогает выявить слабые места в производстве и улучшить качество продукта. Регулярный сбор и анализ отзывов позволяет оперативно реагировать на возникающие проблемы и удовлетворять потребности потребителей.

В заключение хочу сказать, что производство кетчупа в банке – это сложный и ответственный процесс, требующий внимательного отношения к деталям и постоянного контроля качества. Не стоит экономить на сырье, оборудовании и персонале. Инвестиции в качество окупаются в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Красное масло с пряностями

Красное масло с пряностями -

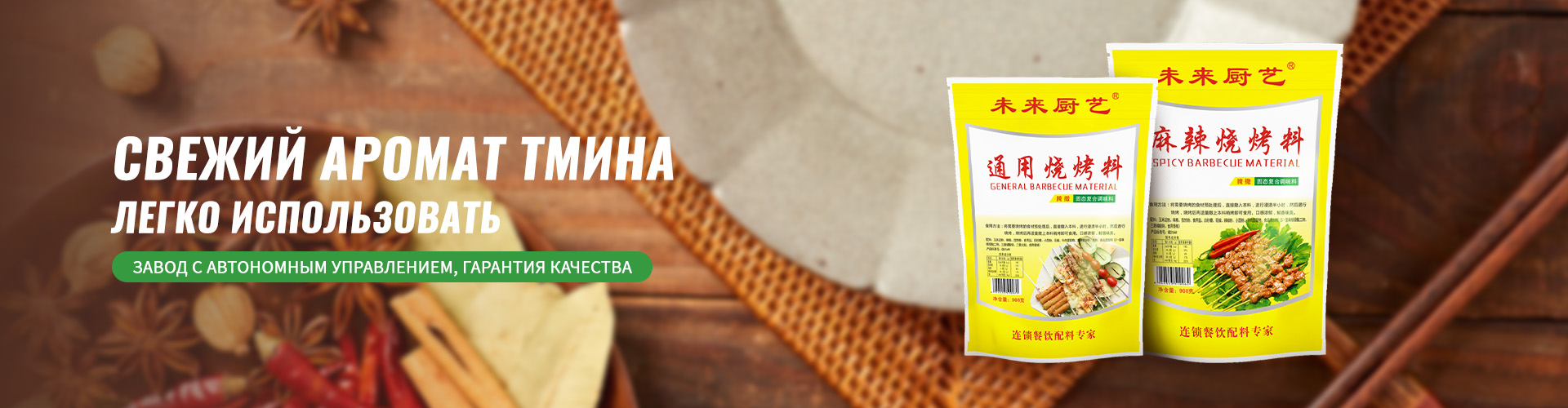

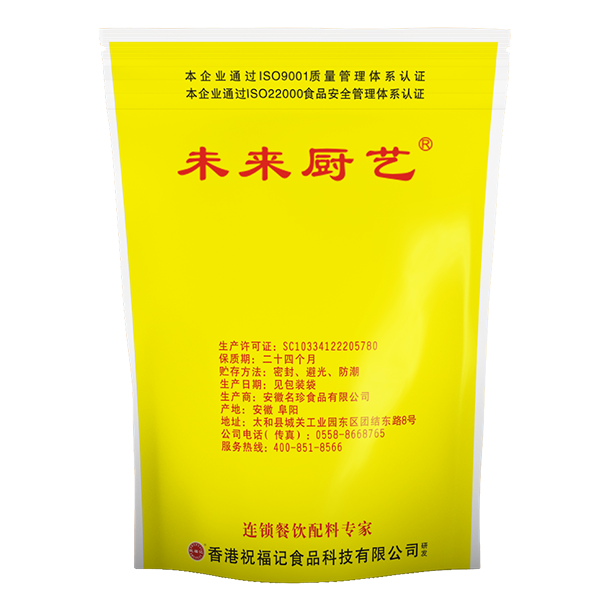

Кминный соус для барбекю

Кминный соус для барбекю -

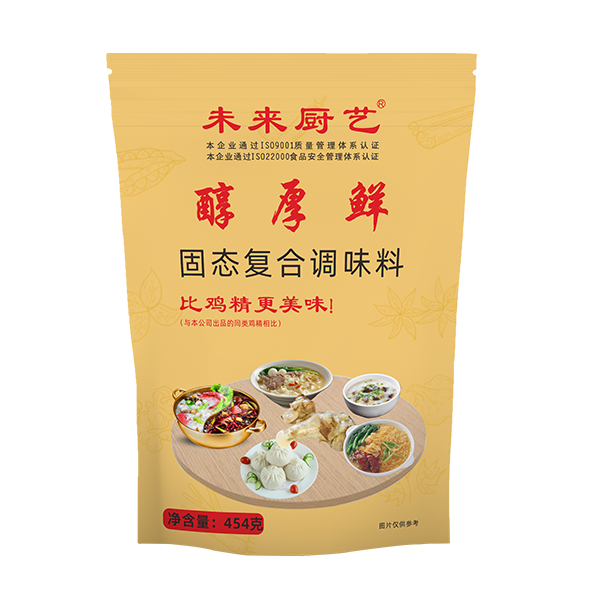

Сочная и свежая приправа

Сочная и свежая приправа -

梦向健康素肉片500克标签主图6.jpg) Кусочки вегетарианского мяса

Кусочки вегетарианского мяса -

素肉棒(长条)500克效果图2.jpg) Вегетарианская мясная палочка

Вегетарианская мясная палочка -

Сливочный сырный соус

Сливочный сырный соус -

Медово-горчичный соус

Медово-горчичный соус -

Специальная суповая эссенция для приготовления лапши

Специальная суповая эссенция для приготовления лапши -

Маринад по-новоорлеански

Маринад по-новоорлеански -

Бульон из свиных костей

Бульон из свиных костей -

Оригинальный суп из говяжьих костей

Оригинальный суп из говяжьих костей -

Приправа для лапши

Приправа для лапши

Связанный поиск

Связанный поиск- Классический маринад производитель

- Домашний кетчуп поставщики

- Соевые мясные ломтики завод

- Томатный соус суп завод

- Маринад огурцов на зиму 1 литр производители

- Приправа со вкусом говяжьего костного мозга цена

- Красное масло заводы

- Концентрированный свежий куриный сок завод

- томатный соус на зиму

- Маринад для свинины завод